- 東莞京濱汽車電噴裝置有限公司

- 國家: 中國

- 產業: 電子

- 解決方案: Moldex3D eDesign

|

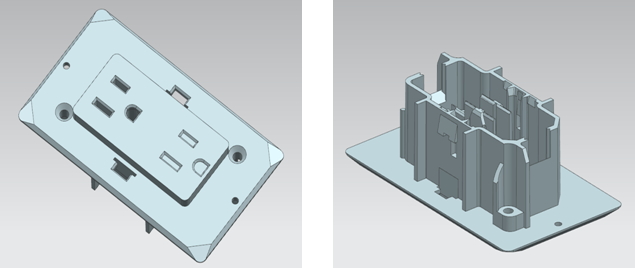

本案例為多模穴的塑膠插座產品

本案例為多模穴的塑膠插座產品

本案例為多模穴家電插座塑件產品,其「平坦度」之品質,將會直接影響成品的功效;除了平坦度的品質要求外,為能有效降低能源的消耗與成本的花費,成本也是在開發多模穴插座產品的重點考慮之一。但是在實務精密成型的過程中,還須要面臨許多潛在的成型問題,例如:多模穴流動不平衡以及多模穴固化等問題,此等潛在問題都可能影響製作成本與產品品質,但一般人透過嘗試法則經驗,卻不易瞭解與掌握。為此,透過Moldex3D精闢的模擬分析結合實際機台參數調整,成功找出問題癥結點,進而改善成品品質,降低生產成本。

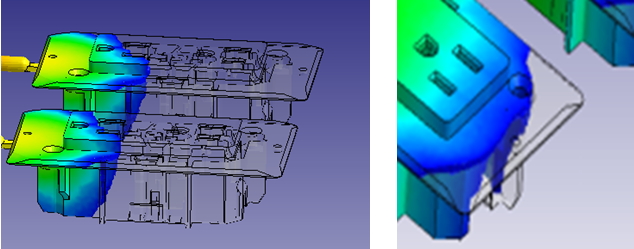

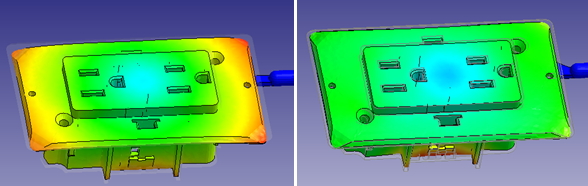

利用Moldex3D可以將融膠在模具內流動不平衡視覺化(左)及預測包封位置(右)

利用Moldex3D可以將融膠在模具內流動不平衡視覺化(左)及預測包封位置(右)

採用Moldex3D eDesign 來協助完成產品設計與驗證

採用Moldex3D eDesign 來協助完成產品設計與驗證

為達成更好的產品品質,並有效掌握許多潛在的成型問題,導入Moldex3D 模流分析輔助軟體,協助從產品設計初期找出潛在的問題與可能影響因數,接著透過實際試模與Moldex3D模擬分析比較結果獲得充分驗證,再接著透過不同之設計變更,事先取得最可行之方案,證實Moldex3D可以改善產品生產問題,達到省料與降低成本。

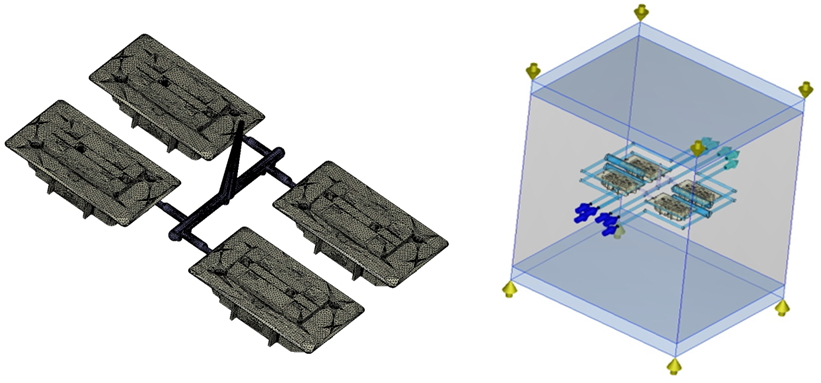

案例研究此案例主要目的藉由Moldex3D的填充、保壓、冷卻及翹曲模組,在模具設計初始階段進行評估。首先,此產品的肋骨設計並非對稱,因此存在單一模穴內流動不平衡的現象,進而造成包封問題。同時,此為一多模穴產品,也可能會有模穴與模穴間之流動不平衡和模穴壓力不均等現象,導致產品的翹曲不一致,以及收縮不均引導之平坦度不良。 這期間,因為透過Moldex3D模流分析軟體的分析,可以從內而外進行剖析,充分瞭解潛在問題,再透過不同之設計變更進行幾項設計與參數調整:

將深肋骨肉厚從2.7mm減肉到1.5mm

將深肋骨肉厚從2.7mm減肉到1.5mm

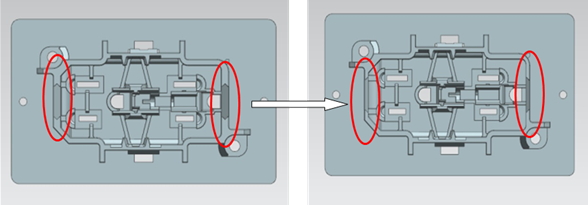

(左)原始設計與(右)設計邊更的翹曲分析比較,產品經設計變更後,三軸翹曲情形獲得大幅改善

藉由Moldex3D類比,大幅減低插座件產品翹曲變形的問題,符合產品尺寸要求。經比較原始設計和設計變更的翹曲分析後發現,X軸方向的變形量減低了將近27%;Y軸的變形量降低了27%;Z軸的變形量降低了48%,總翹曲量65%的改善,不但產品品質獲得改善,產能也日益提升,更縮短交貨時程。透過Moldex3D電腦試模,不但可以確保產品設計優化,更讓生產符合其長久以來致力的目標: 『生產高性能、低公害和省能源的產品』。

| 欢迎光临 iCAx开思网 (https://www.icax.org/) | Powered by Discuz! X3.3 |